DX時代の在庫管理戦略|AI・IoTを活かした中小企業の成長モデル KL22

在庫が合わない、棚卸が終わらない──。

そんな「人手頼みの在庫管理」を根本から変える方法を解説しています。

在庫を仕組みで回すための“第一歩”として、こちらの記事もぜひご覧ください。

機能はシンプル。でも、使えば業務効率がぐんと上がる。

アピス在庫管理 ― 小規模事業者・店舗のための“ちょうどいいDX”。

手作業から脱却し、在庫の見える化を実現しよう。 アピステクノロジー(株)

「DXって何から始めればいいの?」「AIやIoTは大企業の話では?」——

そう考える中小企業は少なくありません。

しかし、在庫管理のDX化こそが最も効果が出やすい領域です。

現場の“数える・記録する・報告する”作業をデジタル化するだけで、在庫ズレ・棚卸ミス・余剰在庫が一気に減少します。

この記事では、AIやIoTを活用した最新の在庫管理システム、導入ステップ、成功企業の共通点を紹介。

DXを「難しい改革」ではなく「日常の業務改善」から始める方法をわかりやすく解説します。

H2-1|なぜ今「在庫管理DX」が中小企業に必要なのか

かつて「在庫管理」は“現場の仕事”とされてきました。

しかし、現在では企業の利益構造や経営判断に直結する重要なデータ領域として位置づけられています。

人手不足・原価高騰・顧客ニーズの多様化が進む今、

中小企業こそ“在庫を制する者が経営を制する”時代に入っています。

H3|人手不足・コスト高騰・納期短縮…変化に追いつけない在庫現場

多くの中小企業が抱える共通の課題は、**「現場の限界」**です。

■ よくある現場の実情

- 在庫数の更新が1日1回、紙伝票やExcelで管理

- ベテラン担当者の“記憶と勘”で発注・補充を判断

- 出荷直前に在庫切れが発覚し、取引先への納期遅延が発生

- 現場作業者が減り、1人で複数業務を兼任

こうした状況では、在庫を「正確に・迅速に・少人数で」回すことが困難になります。

さらに、原材料価格や物流コストの高騰により、少しの在庫ロスが利益を直撃する時代です。

💬 現場の声:

「在庫を減らせば欠品が怖い、増やせば倉庫が埋まる」──この“板挟み”を解決するのがDXの役割です。

在庫管理DXは、こうした“人の限界”をデジタルで補い、少ない人数で高精度な管理を実現する仕組みなのです。

H3|DX推進の中でも“在庫管理”が最も効果を発揮する理由

日本企業のDXといえば、「営業DX」「会計DX」「マーケティングDX」など多岐にわたります。

その中で、最も即効性が高いのが在庫管理DXです。

なぜなら、在庫管理は「業務データが物理的な現場に直結している」からです。

■ 在庫管理DXが効果を発揮する理由

- データがすぐ結果に反映される

→ 在庫・出荷・仕入れの情報がリアルタイムで更新されることで、ミス・ロスが即削減。 - 現場と経営を同時に改善できる

→ 在庫データをもとに経営層が発注量や仕入れ頻度を最適化できる。 - 属人化を解消できる

→ 担当者が変わっても、誰でも同じルール・同じ情報で作業可能。

たとえば、在庫数が自動反映されるだけで「今日仕入れるべき商品」が瞬時にわかり、

結果的に作業時間の短縮・発注ミスの減少・キャッシュフローの改善につながります。

💡 DX化の第一歩として“在庫”を選ぶことは、経営に直結する改善効果を最短で得る戦略です。

H3|在庫情報のリアルタイム化が経営判断を変える

在庫情報の更新が1日遅れるだけで、経営判断は古くなります。

そのため、リアルタイム在庫管理は「意思決定の鮮度」を保つ仕組みといえます。

■ リアルタイム化によって変わる3つの経営判断

- 仕入れ判断が“勘”から“データ”へ

→ AI・クラウドを使えば、売上トレンドと在庫回転率から自動で発注タイミングを算出。 - 営業判断が早くなる

→ 営業担当がスマホで即時に在庫を確認し、商談中に納期回答が可能。 - 資金繰り判断が正確になる

→ 在庫金額・回転率を自動算出し、無駄な在庫を資金に変換できる。

経営層が“最新の在庫状況”を常に把握できるようになれば、

「攻めの在庫戦略」へと転換できます。

つまり、在庫DXは単なる効率化ではなく、

企業の利益構造とスピード経営を支える基盤なのです。

🚀 在庫の見える化=経営の見える化。

DXによって、在庫は「眠る資産」から「動く経営リソース」へ進化します。

H2-2|AI・IoTが変える在庫管理の新常識

「在庫管理DX」と聞くと、大企業の専用システムやロボットを想像する人も多いかもしれません。

しかし今や、中小企業でも手の届く価格でAI・IoTを導入できる時代になっています。

IoTセンサーやAIによって、在庫は“人が数えるもの”から“自動で見えるもの”へ変化しています。

ここでは、その代表的な仕組みと効果を3つの観点で見ていきましょう。

H3|IoTセンサーによる「在庫の自動検知・自動記録」

IoT(Internet of Things)は、「モノがインターネットにつながる」技術です。

この仕組みを在庫管理に応用すると、**“人が入力しなくても在庫が自動で記録される”**ようになります。

■ 仕組みの具体例

- 倉庫の棚やパレットに重量センサーを設置 → 減った分を自動カウント

- 商品に**RFIDタグ(ICタグ)**を貼り、入出庫時に自動スキャン

- センサー情報をクラウドへ送信し、リアルタイムで在庫数量を更新

これにより、次のような変化が起こります。

📉 導入効果

- 手作業による記録ミスが激減

- 棚卸の作業時間を1/4以下に短縮

- 「誰でも・どこからでも」在庫数を確認可能

特に人手不足の現場では、**“数える作業の自動化”が大きな生産性向上につながります。

IoTは単なる自動化技術ではなく、“正確なデータを常に残す仕組み”**としての価値を持っています。

H3|AIによる「需要予測」と「自動発注最適化」

AI(人工知能)は、過去の販売・仕入・在庫データを学習して、

「いつ・どの商品を・どれだけ仕入れるべきか」を自動で予測します。

■ AIが得意な3つの領域

- 需要予測

季節・曜日・天候・キャンペーンなどの要素から、売上傾向を分析。

→ “売れる時期”を自動で予測して、過剰在庫を防止。 - 自動発注最適化

在庫残量と納期を考慮し、補充タイミングを自動計算。

→ 発注遅れ・仕入れすぎを防ぎ、キャッシュフローを安定化。 - 異常検知

通常とは異なる在庫変動(欠品・急増)を検出して警告。

AIが日々の在庫変動を監視することで、

「人が考えるより早く」次のアクションを提案してくれます。

💡 中小企業でも、クラウド型AIサービスを使えば高価な開発は不要。

月数千円で“在庫の自動最適化”を始めることができます。

結果として、**「在庫=リスク」から「在庫=利益を生むデータ」**へと発想が変わります。

H3|クラウド連携で“現場のデータ”を経営に直結させる

IoTセンサーやAIが生み出すデータは、クラウドシステムで一元管理されることで真価を発揮します。

■ クラウド連携の主な特徴

- どこからでもアクセス可能:スマホ・タブレットでリアルタイム在庫確認

- システム間連携が容易:受発注・販売・会計ソフトとAPI連携

- バックアップとセキュリティが標準装備:データ紛失リスクを最小化

これにより、現場で発生したデータが即座に経営層へ共有され、

「データが遅れて届く」ことによる判断ミスを防止します。

■ たとえばこんな使い方

- 経営者が出張先から“スマホで在庫状況を確認”して即決できる

- 営業担当が顧客先で“在庫あり”をその場で回答

- 製造部門が“仕掛品の残数”を見て生産計画を即修正

クラウドによって、現場と経営が“同じデータを同時に見る”時代が到来しました。

このリアルタイム共有こそ、DXの核心といえるでしょう。

🚀 AI×IoT×クラウド=在庫管理の三位一体モデル。

すべてがつながることで、企業の“見えないムダ”が可視化されます。

H2-3:中小企業でも導入できる“スモールDX”モデル

- H3:Excelからの脱却|小規模クラウド+AI分析ツールで始める

- H3:IoTタグ・バーコードで「見える化」から一歩ずつ進める

- H3:補助金・助成金を活用してコスト負担を最小限に

H2-3|中小企業でも導入できる“スモールDX”モデル

DX(デジタルトランスフォーメーション)という言葉を聞くと、

「ウチの規模では無理」「コストが高すぎる」と感じる中小企業は少なくありません。

しかし、実際には**“部分導入”から始めるスモールDX**が主流になりつつあります。

ここでは、初期投資を抑えながら在庫管理の精度とスピードを向上させる3つの方法を紹介します。

H3|Excelからの脱却|小規模クラウド+AI分析ツールで始める

多くの中小企業では、いまだにExcelで在庫管理を行っています。

確かにExcelは便利ですが、担当者依存・更新漏れ・複数人での同時編集など、

“現場で破綻しやすい仕組み”でもあります。

■ スモールDXの第一歩:クラウド化

まずは、Excelをそのまま置き換えられる小規模クラウド在庫管理ツールを導入します。

たとえば:

- ブラウザ上で簡単に在庫入力・出庫・発注を登録

- 複数の担当者が同時に編集可能

- 在庫履歴や月次推移が自動でグラフ化

さらに、AI分析ツールを併用することで、

「在庫が多すぎる/少なすぎる」をデータで判断できる仕組みを構築できます。

💡 例:Googleスプレッドシート+簡易AI分析(無料ツール連携)からでもOK。

いきなり高機能なシステムを入れず、まずは“Excelを卒業”することが第一歩です。

H3|IoTタグ・バーコードで「見える化」から一歩ずつ進める

スモールDXの第二歩は、**現場の“見える化”**です。

紙伝票や手書きリストをやめて、IoTタグやバーコードを使った自動記録を導入します。

■ 現場改善の実例

- 出庫時にスマホでバーコードをスキャン → 数量が自動で減算

- 棚ごとにRFIDタグを貼って、ハンディリーダーで一括読み取り

- IoT重量センサーで部品の残数を自動検知

これにより、在庫の「見える化」が進み、

**“誰でも・どこからでも・同じ在庫情報を共有”**できるようになります。

📊 効果イメージ

- 棚卸時間を従来の1/3に短縮

- 担当者の属人化を解消

- 欠品や二重発注のリスクをほぼゼロに

🚀 最初は1ライン・1棚単位の導入で十分。

成功を確認しながら、段階的に他の製品や倉庫へ広げていくのが“スモールDXの鉄則”です。

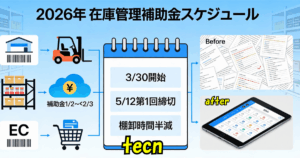

H3|補助金・助成金を活用してコスト負担を最小限に

「費用が心配でDXに踏み出せない…」という声も多いですが、

中小企業向けには国や自治体の補助金制度が充実しています。

■ 利用できる主な制度

- IT導入補助金(最大350万円)

クラウド在庫管理やAI分析ツールの導入費用に活用可能。 - ものづくり補助金

IoTデバイス・センサー導入など“生産性向上投資”を支援。 - 中小企業デジタル化支援事業(自治体ごとに実施)

専門家派遣やコンサル費用が無料になるケースも。

導入費の1/2〜2/3が補助されるケースもあり、

「初期費用ゼロでDXを始める」ことも現実的な選択肢になっています。

💬 補助金の採択実績があるシステム会社と組むことで、書類負担も軽減可能。

“費用”ではなく“投資”として在庫DXを捉える視点が重要です。

✅ まとめ:まずは“小さく始めて、確実に成果を出す”

スモールDXとは、**「一気に変える」のではなく「続けて変える」**取り組みです。

Excel脱却 → 見える化 → 自動化 → AI分析と段階的に進めることで、

無理なく在庫管理を次のレベルへ引き上げることができます。

🌱 小さなデジタル化が、やがて大きな競争力になる。

中小企業のDX成功は、“スモールスタート”から始まります。

H2-4|AI×IoT在庫管理の導入ステップ

AIやIoTを使った在庫管理は、技術そのものよりも「導入の進め方」が成功を左右します。

最初からフル機能を入れるのではなく、現状把握 → 目標設定 → 段階導入 → データ活用という流れを踏むことで、

ムリ・ムダ・ムラのないDX化が実現します。

H3|ステップ1:現状分析と課題の洗い出し

最初のステップは、「何が問題なのかを正確に知る」ことです。

多くの企業が「DX導入=ツール導入」と考えがちですが、

現場の課題を把握せずにシステムを入れても効果は出ません。

■ 現状分析のポイント

- 在庫記録方法:紙・Excel・システムのどれか?

- 在庫差異:理論在庫と実在庫のズレはどのくらいあるか?

- 作業工数:入出庫・棚卸にどの程度の時間をかけているか?

- 担当者依存度:人に頼っている作業がどこにあるか?

これらを洗い出すことで、“改善の優先順位”が明確になります。

💡 例:棚卸に丸1日かかる → IoTセンサー導入で削減効果が出やすい

発注が属人化している → AI需要予測で最も改善余地がある

H3|ステップ2:KPI設定(在庫回転率・欠品率・作業工数)

次に行うのが、KPI(重要業績評価指標)の設定です。

数値目標がなければ、DXの効果を測定できません。

■ 在庫管理DXの代表的なKPI

| 指標名 | 意味 | 改善目標の目安 |

|---|---|---|

| 在庫回転率 | 在庫が売れて現金化されるスピード | 年6回→年10回など |

| 欠品率 | 必要時に在庫が不足した割合 | 5%→1%以下 |

| 棚卸工数 | 棚卸にかかる時間 | 8時間→2時間 |

| 在庫差異率 | 実在庫とシステム在庫のズレ | 10%→1%以下 |

このように、**「現場の改善目標を数値化」**しておくことで、

導入効果が定量的に見えるようになります。

🎯 「感覚で便利」ではなく、「数字で成果」が見えるDXを。

H3|ステップ3:IoTデバイス・クラウド・AI分析を順次導入

ここから、いよいよ技術の導入段階です。

重要なのは、いきなり全部を入れないこと。

■ 推奨ステップ

- クラウド在庫管理

まずExcelを卒業し、クラウド上でリアルタイム共有できる環境を整える。 - IoTデバイス連携

次にバーコードやRFIDタグ、重量センサーなどを使って自動記録化。 - AI分析ツール導入

最後にAIによる需要予測・発注最適化を追加。

💬 現場の慣れと投資回収を見ながら、半年〜1年かけて段階的に導入するのが理想です。

■ 導入を成功させる3つのコツ

- 最初から“全社導入”を狙わず、1ライン・1倉庫単位で試す

- 導入時は“現場担当者の声”を重視

- 定期的にKPIをモニタリングし、効果を確認

このステップを踏めば、現場に負担をかけずにDXを定着させることができます。

H3|ステップ4:データ活用による経営判断の仕組み化

最後のステップは、集めたデータを経営に活かす仕組み化です。

■ データがもたらす経営の変化

- 売上・在庫・仕入データを一体化 → 利益構造が可視化

- AI分析で“次の発注量”を自動提案 → 経営判断のスピード化

- スマホやダッシュボードで即時確認 → 現場と経営の一体化

特に、在庫データを経営層がリアルタイムで見られるようになると、

「攻める在庫」「抑える在庫」の判断が即時に行えるようになります。

📊 たとえば…

- 在庫回転率が低い → 仕入れサイクルを短縮

- 欠品率が上昇 → 需要予測ロジックを調整

- 売れ筋データを即反映 → 生産・仕入先の見直し

🚀 データを“見る”だけでなく、“使う”ことがDXのゴール。

数字をもとに現場と経営が連携する仕組みをつくることで、

DXは単なるシステム導入から“利益を生み出す経営基盤”へと進化します。

H2-5|成功事例|AI・IoTで在庫を利益に変えた中小企業

AIやIoTの導入は、「費用対効果が見えにくい」と言われがちです。

しかし実際には、中小企業でもわずかな投資で大きな成果を上げている事例が増えています。

ここでは、3つの成功ケースを通じて「AI×IoTによる在庫管理改革」がどのように利益を生むのかを紹介します。

H3|製造業A社|センサー導入で部品欠品をゼロ化

部品メーカーのA社では、製造現場で「部品が足りない」「発注が遅れた」というトラブルが頻発していました。

原因は、人の目による在庫確認と紙ベースの記録。担当者の経験に頼る“感覚管理”がボトルネックでした。

■ 改善の取り組み

- 各棚に重量センサーを設置し、部品が減ると自動でクラウドに数量を送信

- 在庫が設定下限を下回ると、自動的に発注アラートを送信

- センサー情報を製造管理システムと連携し、常に最新在庫を共有

■ 成果

- 欠品によるライン停止が月3回 → 0回に

- 発注ミスがほぼゼロ化

- 現場責任者の確認作業が1日30分削減

💬 「在庫が足りない」ではなく「在庫が減っていることを自動で知らせてくれる」体制に。

センサー導入で、作業の“属人化”から脱却し、安定稼働を実現しました。

H3|卸業B社|AI需要予測で発注コスト20%削減

食品や日用品を扱う卸業B社では、季節・天候・販促時期によって需要変動が大きく、

**「多すぎる在庫」や「欠品による販売機会損失」**に悩まされていました。

■ 改善の取り組み

- AI需要予測ツールを導入し、過去3年分の販売データを分析

- “曜日×天気×キャンペーン情報”を組み合わせた販売量の自動予測モデルを構築

- 予測データをもとに自動発注ロジックを導入

■ 成果

- 仕入量の過剰分が前年比−20%削減

- 欠品率は**4.2% → 1.1%**に改善

- 在庫回転率が1.5倍に上昇

📊 AI導入で「余分な在庫を減らす=キャッシュフローを改善」

在庫削減がそのまま利益増加に直結した好例です。

H3|小売業C社|IoTタグで棚卸時間を1/4に短縮

複数店舗を展開する小売業C社では、

各店舗での棚卸業務に膨大な時間がかかっており、月末業務の負担が大きな課題でした。

■ 改善の取り組み

- 商品ごとにRFID(無線IC)タグを貼り付け

- 棚卸時はリーダーをかざすだけで一括スキャン

- データはクラウドで自動集計し、本部と即時共有

■ 成果

- 棚卸作業時間が8時間 → 2時間(75%削減)

- 入力ミスや数え間違いが大幅減少

- 店舗間の在庫移動がリアルタイムで把握可能に

🏪 「現場の作業を減らす」だけでなく、「経営が現場を見える化」できたことが最大の成果。

IoTによる見える化で、販売機会の最大化と人件費削減を同時に実現しました。

✅ まとめ:AI×IoTは“経費削減ツール”ではなく“利益創出の仕組み”

これらの事例に共通しているのは、技術導入が目的ではなく「経営課題の解決」が目的であることです。

AIもIoTも、「見えなかったムダを可視化し、現場を助ける道具」にすぎません。

🚀 DX成功の本質は、“技術”ではなく“使い方”にある。

小さな改善を積み重ねれば、在庫はリスクから利益へと変わります。

H2-6|在庫DXを成功させるための3つのポイント

AIやIoTを導入しても、「うまく使いこなせない」「結局Excelに戻ってしまった」というケースは少なくありません。

在庫DXを本当の意味で成功させるには、**“ツールを導入する”のではなく、“現場と経営の仕組みを変える”**必要があります。

ここでは、中小企業が在庫DXを定着・成功させるための3つのポイントを紹介します。

H3|① 現場スタッフが“使える”仕組みにする(UI・教育重視)

どれほど高機能なシステムでも、現場が使いこなせなければ意味がありません。

在庫DXの第一歩は、“使いやすさ”を最優先に設計することです。

■ ポイント1:UI(操作性)のわかりやすさ

- 複雑なメニューより、「誰でも直感的に操作できる」画面構成

- 現場端末(スマホ・タブレット)での操作を前提にする

- バーコードや音声入力など、現場の動線を止めない設計

■ ポイント2:教育・定着支援

- 新システム導入時は30分〜1時間の短期トレーニングで理解できることが理想

- 導入後1〜2週間は現場ヒアリング+操作サポートを実施

- マニュアルだけでなく、動画チュートリアルや社内勉強会を活用

💬 「ツール導入」ではなく「現場改革」。

“誰でも使える”を最優先に設計すれば、DXは自然と定着します。

H3|② 経営層がデータ活用の意義を理解し、判断に活かす

DXは「現場の効率化」だけでなく、「経営判断の高度化」を目的としています。

しかし多くの中小企業では、経営層がデータの価値を十分に理解していないことが、DX停滞の原因になっています。

■ 経営層が注目すべき3つの視点

- 在庫回転率

→ 資金効率を示す“経営の健康度” - 欠品率・リードタイム

→ 顧客満足と売上機会のバロメーター - 在庫金額推移・滞留在庫率

→ キャッシュフロー改善に直結する指標

これらをリアルタイムに見える化すれば、

「仕入れを増やすべきか」「値引きで回すか」といった意思決定がデータドリブンに行えます。

📊 データが“現場の記録”から“経営の羅針盤”に変わる。

それがDXの真価です。

H3|③ 外部パートナー(システム会社・IT補助金支援)を活用する

在庫DXを社内だけで完結させようとすると、知識・人手・コストの面で大きな負担になります。

ここで頼りになるのが、外部パートナーの存在です。

■ システム会社との連携

- 現場に合わせたカスタマイズ提案

- 段階導入(スモールスタート)でのフォローアップ

- 導入後の操作支援・改善提案

特に、中小企業向けに実績のあるベンダーを選ぶことで、

「使いやすく、続けやすい仕組み」を実現できます。

■ IT補助金・助成金の活用

- IT導入補助金(最大350万円補助)

クラウド在庫管理・IoT機器・AIツールの導入費に適用可能 - ものづくり補助金/自治体支援

中小企業のデジタル化を後押しする制度が多数存在

補助金申請サポートを行うITベンダーも多く、

導入コストを半減しながらDXを始めることが可能です。

💡 「外部に頼る=弱み」ではなく、「専門家と組む=最短ルート」。

自社に不足するノウハウは、外部との協働で補うのがDX成功の近道です。

✅ まとめ:DX成功の鍵は“現場・経営・外部”の三位一体

在庫DXは、システム導入だけでは終わりません。

現場が使いこなす → 経営が活かす → 外部が支えるという三位一体の仕組みづくりこそが、

長期的な成果を生み出す最大のポイントです。

🚀 「現場が回り、経営が動く」DXを実現すること。

それが中小企業における在庫管理の新しい成長モデルです。

👉 在庫管理がうまくいかないのは「人」ではなく「仕組み」

H2-7|AI・IoT時代の在庫データ活用|経営の意思決定を変える

AIやIoTによって、在庫はもはや「倉庫に眠るモノ」ではなく、

**リアルタイムで価値を生み出す“経営データ資産”**へと変わりつつあります。

在庫情報がリアルタイムに更新され、AIが需要を予測し、

IoTが現場を自動で検知する——。

その結果、在庫データは“売上をつくるための材料”として経営判断に直結する時代が来ています。

H3|在庫データが「経営資産」に変わる瞬間

従来の在庫は「管理コスト」や「リスク」として扱われてきました。

しかし、データ化された在庫は、企業の意思決定を支える経営資産に変わります。

■ 在庫が資産になる理由

- 需要予測の精度が上がる

→ 売れ筋を事前に把握し、発注・生産を最適化 - 販売計画と連動できる

→ 販促・生産・物流が一体化し、無駄な在庫が減る - キャッシュフローの可視化

→ “どの在庫が資金を滞留させているか”をリアルタイムに把握

特に中小企業では、「在庫を持つ=負担」という発想から、

「在庫をどう回すか」「どれを減らすか」といった資産運用的思考への転換が求められます。

💬 “在庫を減らす”ではなく、“在庫を動かして利益を生む”。

その転換点こそが、DXのゴールです。

H3|リアルタイムデータで“売上予測型経営”へ

AIとIoTが融合した在庫管理では、

過去の販売データだけでなく、現在の販売スピード・需要変化・市場トレンドまでもリアルタイムで把握できます。

■ 具体的なデータ活用の流れ

- IoTセンサー・クラウド在庫管理

→ 現場の入出庫をリアルタイムに収集 - AI分析エンジン

→ 販売スピード・リピート傾向・天候要因などを学習 - ダッシュボード経営

→ 売上・在庫・利益率を経営層が即時に把握

これにより、従来の「過去データを振り返る経営」から、

**「未来を見据えて動く経営=予測型経営」**へと変わります。

📊 AIが提案する在庫最適化の結果をもとに、経営者が“仕入れ判断”をする時代。

“経験と勘”から“データと予測”へ、企業文化そのものが変わりつつあります。

H3|在庫DXは、財務とマーケティングをつなぐ

在庫データを経営に取り込むことで、財務とマーケティングが一体化します。

従来、経理部門と営業部門の間には「在庫情報の壁」がありましたが、DXがその壁を取り払います。

■ 財務 × マーケティングの連携による相乗効果

- 財務:在庫金額・資金繰りをリアルタイムで把握

- マーケティング:売れ筋・トレンド・販促効果を即反映

- 経営:在庫と売上の関係を“見える化”し、戦略的な意思決定が可能に

これにより、

- 「在庫が多い=資金繰り悪化」というリスクを未然に回避

- 「売れ筋を増やす」「低回転を削減する」といった判断が即時に可能

💡 在庫データは、もはや経営の“共通言語”。

財務も営業も、同じデータを見て意思決定できる組織が、DX時代の強い企業です。

✅ まとめ:データが企業の“次の一手”を決める時代へ

AI・IoTによって、在庫管理は「守りの仕事」から「攻めの経営資源」へ。

リアルタイムデータを活用すれば、

企業は**“在庫を減らす”のではなく、“在庫で利益を生む”経営**に変わります。

🚀 在庫データを制する企業が、次の時代の競争を制する。

そのスタートラインが、在庫DXの第一歩です。

H2-8|まとめ|DX時代の在庫管理は「現場改革」から始まる

在庫DXとは、単なる「システムの入れ替え」でも「AI導入」でもありません。

それは、**現場から経営を変えるための“改革プロセス”**です。

在庫を「見える化」し、ムダを減らし、精度高く動かす。

その小さな積み重ねが、企業全体の利益構造を変えていきます。

H3|AI・IoT導入の目的は“効率化”ではなく“成長戦略”

多くの企業がDXを「効率化のためのツール」と捉えがちですが、

本当の目的は企業の成長を持続させるための戦略基盤にあります。

■ DXの真の価値

- 作業時間を減らすことではなく、時間を「未来のために使える」ようにすること

- コスト削減ではなく、新しい利益機会を創出すること

- 現場の自動化だけでなく、経営判断の質を変えること

AIやIoTを導入することで、在庫は“守る対象”から“攻めの資産”へ変わります。

売れ筋の動きを先読みし、適正在庫を維持し、顧客満足を高める。

それこそが、在庫管理DXの最終目的です。

💬 「効率化」はスタート地点。

ゴールは“成長につながる在庫管理”を実現すること。

H3|中小企業こそ、スモールDXから未来を変えられる

DXは「大企業のもの」と思われがちですが、実は最も効果が出やすいのは中小企業です。

理由はシンプルで、組織構造がフラットで、現場と経営の距離が近いからです。

■ スモールDXのすすめ

- Excelや紙管理の一部をクラウド化する

→ 手間を減らすだけでなく、データが蓄積し始める - バーコード・IoTセンサーを活用して“見える化”する

→ 人の感覚に頼らない在庫把握が可能 - AI分析を使って発注や需要予測を改善する

→ 小さなデータからでも「予測経営」が始まる

こうした“小さな一歩”が、最終的には企業文化を変え、

「在庫を抱える企業」から「データで成長する企業」へと導いていきます。

🚀 変化の起点は現場にある。

一歩を踏み出せば、未来の在庫管理は“自動で回る仕組み”に変わっていく。

✅ まとめ:在庫DXの未来は“人と仕組み”の共創にある

AIやIoTは、あくまで道具です。

それをどう使い、どう企業文化に根付かせるかを決めるのは「人」です。

DX時代の在庫管理は、人が仕組みを作り、仕組みが人を支える関係を築くことが目的です。

小さな改善を積み重ねながら、現場と経営を一体化させる。

💡 在庫DXの第一歩は、“現場改革”から。

その一歩が、企業の未来を確実に変えていきます。

機能はシンプル。でも、使えば業務効率がぐんと上がる。

アピス在庫管理 ― 小規模事業者・店舗のための“ちょうどいいDX”。

手作業から脱却し、在庫の見える化を実現しよう。 アピステクノロジー(株)

コメント