発注点方式とEOQで在庫を最適化!現場でできる省在庫マネジメント術 クラスター11

在庫を減らしたい。

倉庫をスッキリさせたい。

現場の負担を軽くしたい。

多くの中小企業がそう願いますが、

「在庫削減=正義」と捉えてしまうと、

かえって 欠品・緊急発注・残業の増加 につながることがあります。

実は、在庫管理の本質は

“在庫を減らすこと” ではなく “在庫を動かすこと” にあります。

在庫は「悪」ではなく、

需要の変動から現場を守る “緩衝材(バッファ)”。

問題なのは量ではなく、

“必要なときに必要なぶんだけ動いていない” ことです。

この「在庫を動かす」ための具体的な手法が、

発注点方式(ROP) と EOQ(経済的発注量)。

どちらも非常にシンプルな理論ですが、

正しく運用すれば 欠品を防ぎつつ、在庫を圧縮する“最強の現場メソッド” になります。

この記事では、

- 在庫が動かなくなる“典型的な罠”

- 発注点方式の基本式と実務での注意点

- EOQで在庫コストを最小化する方法

- 発注点 × EOQ の組み合わせで作る「最適発注モデル」

- 現場でできる省在庫テクニック(カンバン・ABC分析・JIT など)

- AI・IoTと連携した次世代の自動発注

までを 現場目線でわかりやすく体系化 しています。

読み終えるころには、

あなたの会社が“どこから在庫を軽くできるのか” が明確になります。

省在庫は “削減” ではなく “最適化”。

今日から現場で実践できる、ムダのない在庫運用を始めましょう。

【5秒でわかる】在庫改善チェック

- 入荷/出荷/在庫が一致しない

- エクセル更新が遅れる・作業が属人化している

- SKU・棚番・ロケーションがバラバラ

- 欠品/ダブリ在庫が発生する

- 受注が急増すると一気に破綻する

→ 1つでも当てはまれば “改善の伸びしろ” があります。 このサイトでは在庫管理の基礎から実務改善まで、テーマ別にわかりやすく整理しています。 ぜひ関連ページもあわせてご覧ください。

在庫が合わない、棚卸が終わらない──。

そんな「人手頼みの在庫管理」を根本から変える方法を解説しています。

在庫を仕組みで回すための“第一歩”として、こちらの記事もぜひご覧ください。

在庫管理がうまくいかないのは「人」ではなく「仕組み」|中小企業が3日で変わるクラウド導入の現場

機能はシンプル。でも、使えば業務効率がぐんと上がる。

アピス在庫管理 ― 小規模事業者・店舗のための“ちょうどいいDX”。

手作業から脱却し、在庫の見える化を実現しよう。 アピステクノロジー(株)

H2-1|在庫を“減らす”ではなく“動かす” ― 省在庫の本質とは

在庫削減=正義、ではない

多くの企業が「在庫を減らせ」と言われ続けていますが、実際には在庫がゼロに近い状態はリスクです。

在庫を減らし過ぎると、納期遅延・欠品・顧客満足度の低下を招きます。とくに製造現場や小売業では、たった1つの部品が欠けただけでラインが止まる、販売機会を失う──そんな現実が毎日のように起こります。

省在庫とは、単に在庫を削ることではなく、「必要なものが、必要なときに、必要な量だけ動く状態」を維持する管理手法です。つまり“減らす技術”ではなく、“動かす技術”。ここを誤解している企業は非常に多いのです。

在庫は「悪」ではなく「緩衝材」

在庫には、需給のズレを吸収するクッションの役割があります。

需要の波が一定でない以上、在庫がなければ生産も販売も不安定になります。

経営的には「持たないほど理想」ですが、現場レベルでは「持たないと回らない」。

この相反するバランスをどう取るかが、在庫管理の要です。

省在庫の第一歩は、“在庫を減らす”前に**「なぜ在庫が存在するのか」**を見極めること。

たとえば:

- リードタイムが長く、すぐに補充できない

- 発注単位が大きく、小ロットでは仕入れられない

- 品質検査やロット管理で一定のストックが必要

これらの背景を無視して削減だけを進めても、すぐに破綻します。

「動く在庫」を維持する現場思考

真に効率的な在庫管理は、“止まっている在庫”をなくし、“動く在庫”だけを残すことです。

動く在庫とは、出庫・入庫・発注・消費のサイクルが明確で、データと現場が連動している状態を指します。

つまり、

- 使う→減る→補充される→また使う

という循環のリズムが滞っていない状態。

この流れを実現するには、発注点方式・EOQ・カンバンといった仕組みが欠かせません。

次章からは、それぞれの理論を実際の現場運用に落とし込みながら、

「省在庫で回る仕組み」を具体的に見ていきましょう。

📍ポイント要約

- 在庫削減=目的ではなく結果

- 省在庫とは「動かす在庫」を維持する管理手法

- 在庫は需給を安定させる“緩衝材”であり、削減だけではリスク

- 理論と現場の循環を整えることが、省在庫化の第一歩

📘 関連記事

棚卸ミスをゼロに!現場で使える5つの対策|中小企業向けH2-2|発注点方式とは?欠品を防ぐ最も基本的な在庫補充ルール

発注点方式とは「減ったら発注する」シンプルな管理

発注点方式は、在庫があらかじめ決めた基準点(=発注点)を下回った時に、

自動的または即時に補充発注を行う方法です。

もっとも直感的で、かつ現場でも実践しやすい在庫管理の基本中の基本。

たとえば「この部品が50個を切ったら、100個発注する」と決めておくだけで、

日常の出庫・入庫業務と自然に連動できます。

ポイントは、**欠品を未然に防ぐ“タイミングの管理”**にあります。

在庫がゼロになる前に、リードタイム(納期)を見越して発注をかける。

これにより「必要なときに、モノがない」という事態を防ぐのです。

発注点の基本式:

発注点(R)=(1日あたりの平均使用量 × リードタイム(日))+ 安全在庫量

例:

- 1日の平均出庫:20個

- リードタイム:5日

- 安全在庫:50個

👉 発注点 = (20 × 5) + 50 = 150個

在庫が150個を下回った時点で、発注をかける仕組みです。

リードタイムと安全在庫の考え方

発注点を決める上で最も重要なのが、

リードタイム(納期)と安全在庫の設定です。

- リードタイム:発注から入庫までの期間。

→ 通常は平均値で見積もりますが、繁忙期や天候で遅れることも想定。 - 安全在庫:予測外の需要増や納期遅延に備える緩衝在庫。

→ 多すぎると在庫過剰、少なすぎると欠品リスクが上がる。

この2つのバランスをとることで、

「在庫を持ちすぎず」「欠品も起こさない」理想的なラインが見えてきます。

実務での注意点

現場では、発注点を設定しても実際の運用がズレることがあります。

代表的な要因は以下の通り:

- 出庫処理が遅れて在庫が実際より多く見える

- 緊急出庫・返品対応がシステムに未反映

- 発注担当者がリマインドを見逃す

こうした運用ギャップを防ぐために、

システムで自動アラートを設定する、または日次で棚卸チェックを行うのが効果的です。

発注点方式の導入効果

- 欠品・機会損失を防止

- 発注のタイミングを標準化

- 担当者依存を軽減し、属人化リスクを削減

また、クラウド在庫管理システムを活用すれば、

リアルタイムで残数が把握でき、在庫下限に達したタイミングで自動発注メールを送信するなど、

より精度の高い運用が可能になります。

📍ポイント要約

- 発注点方式=「在庫が減ったら発注」する基本ルール

- 欠品を防ぐ最もシンプルで効果的な仕組み

- 発注点=(使用量 × リードタイム)+安全在庫

- システム化すれば人為的ミスを防ぎ、精度が飛躍的に向上

H2-3|EOQ(経済的発注量)で在庫コストを最小化する

EOQとは?在庫の“持ちすぎ”と“発注しすぎ”を防ぐ考え方

EOQ(Economic Order Quantity:経済的発注量)は、

在庫を補充する際に**「最もコストが安く済む発注量」**を求めるための理論です。

在庫管理の悩みは、常に**「たくさん買えば安いけど、持ちすぎると高くつく」**というジレンマ。

EOQは、このトレードオフを数式で解消する考え方です。

つまり、「発注コスト」と「在庫保管コスト」を足した総コストが最小になる発注量を導くものです。

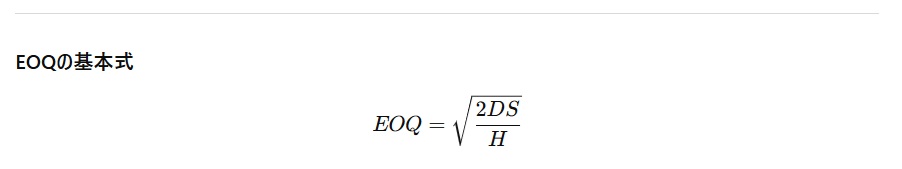

EOQの基本式

EOQ=2DSHEOQ = \sqrt{\frac{2DS}{H}}EOQ=H2DS

| 記号 | 意味 |

|---|---|

| D | 年間の需要量(年間使用量) |

| S | 1回あたりの発注コスト |

| H | 1単位あたりの年間保管コスト |

例:

- 年間需要量 D = 12,000個

- 発注コスト S = 2,000円(1回発注にかかる事務・運送費など)

- 保管コスト H = 100円(1個あたり年間の倉庫・保険・金利など)

👉 EOQ = √(2 × 12,000 × 2,000 ÷ 100) = √(480,000) = 約693個

つまり、この製品を一度に約700個ずつ発注するのが最も経済的ということになります。

発注コストと保管コストのバランス

EOQが導き出す本質は、“最小コスト点”を探るバランス思考にあります。

| コスト要素 | 多すぎる発注 | 少なすぎる発注 |

|---|---|---|

| 発注コスト | 増える(何度も発注) | 減る |

| 保管コスト | 減る | 増える(在庫を抱える) |

どちらかに偏るとコスト全体が上がるため、

EOQは両者の交点=最も合理的な発注単位を見つけるツールなのです。

中小企業でも使える簡易EOQシミュレーション

実際の現場では、年間データを揃えるのが難しいケースもあります。

その場合、以下のような簡易版EOQの考え方で十分実用的です。

- 直近3〜6か月の平均出庫量をベースに年間使用量(D)を推定

- 発注1回あたりの社内作業コスト・送料を合計してSを算出

- 倉庫料・棚スペース単価から1個あたりの保管費Hを見積もる

これだけで、過剰在庫と頻繁な発注のバランス点を可視化できます。

スプレッドシートでの簡易EOQ計算表を作るだけでも、

「何となく発注」から「根拠ある発注」へ大きく進化します。

EOQの限界と活用のコツ

EOQは理論的なモデルであるため、以下のような限界もあります。

- 需要が一定であることを前提としている

- 発注単価・リードタイムが変動しないことを前提としている

したがって、実際には“目安値”として運用し、現場データで微調整するのが理想です。

とくに需要が季節変動する商品や、価格改定が頻繁な業界では、

「EOQ+安全在庫」の組み合わせが有効です。

📍ポイント要約

- EOQは「最もコストが低くなる発注量」を求める理論

- 発注コストと保管コストのバランスで最適点を導く

- スプレッドシートでの簡易試算でも効果あり

- 現場では固定値ではなく“運用しながら調整”が重要

H2-4|発注点方式×EOQを組み合わせた“最適発注モデル”

理論と現場のギャップを埋める「二段階思考」

ここまで見てきたように、

- 発注点方式 は「いつ発注するか」を決める仕組み、

- EOQ は「どれくらい発注するか」を決める理論、

というように、それぞれが異なる“軸”で在庫管理を最適化します。

現場では、この2つを組み合わせて運用することで、

「欠品せず、在庫を抱えすぎない」理想的な在庫水準を実現できます。

発注点方式だけでは、タイミングは最適でも数量が曖昧になりがち。

逆にEOQだけでは、数量は合理的でもタイミングがズレやすい。

そのため、両者を補完的に組み合わせることが重要です。

最適発注モデルの考え方

以下のような2段階フローで考えると、非常に整理しやすくなります。

1️⃣ 発注点(R)を設定する

→ 欠品を防ぐための発注“タイミング”を決める。

(式)R=需要量×リードタイム+安全在庫

2️⃣ EOQ(Q)で発注数量を決める

→ コストを最小化する発注“ボリューム”を決定する。

(式)Q=√(2DS/H)

実際の現場運用では、

- 在庫残量がRを下回った時点で、EOQ分(Q個)を発注する

というシンプルなロジックに落とし込めます。

例:実際の計算シミュレーション

| 項目 | 内容 |

|---|---|

| 年間需要量(D) | 12,000個 |

| 発注コスト(S) | 2,000円/回 |

| 保管コスト(H) | 100円/個 |

| リードタイム | 5日 |

| 平均使用量 | 20個/日 |

| 安全在庫 | 50個 |

→ EOQ = √(2×12,000×2,000 ÷ 100) = 693個

→ 発注点 R = (20×5)+50 = 150個

つまり、在庫が150個を下回った時点で、693個を発注すれば、

コストを抑えつつ欠品を防ぐ運用ができます。

欠品を防ぎつつ在庫を圧縮するステップ

理論だけではなく、現場で使う際には次の3ステップを意識しましょう。

- データ化: 出庫履歴を基に平均使用量とリードタイムを算出

- 定期見直し: EOQと発注点を3か月ごとに再計算(需要変動対策)

- システム化: 発注点に達した時点で自動通知または自動発注

特に近年は、クラウド型在庫管理システムを使えば、

「リアル在庫数 × 発注ロジック」を自動で回せる仕組みが一般的になっています。

これにより、人が判断する余地を最小限にし、在庫の自律運用が実現します。

理論を“運用ルール”に落とし込む

現場のポイントは、難しい数式を覚えることではなく、

「発注点 × EOQ」の関係をルール化することです。

例:

- すべての品目で“最小在庫数”を明示

- 月次で発注コストと在庫コストを比較して再設定

- EOQの自動再計算をスプレッドシートやシステムで実装

この「数値→ルール→自動化」の流れを構築できれば、

在庫管理は“感覚”ではなく“根拠”で動く仕組みに変わります。

📍ポイント要約

- 発注点方式=「いつ発注するか」、EOQ=「どれだけ発注するか」

- 両者を組み合わせることで、欠品と過剰在庫を同時に防止

- 運用は「発注点到達→EOQ分発注」という二段階ロジック

- 定期的な再計算とシステム化で精度を維持

H2-5|現場でできる!省在庫マネジメントの実践手法

① カンバン方式 ― モノの動きで発注を自動化

カンバン方式は、トヨタ生産方式(TPS)の中核をなす在庫補充の考え方です。

仕組みは極めてシンプルで、**「使った分だけ補充する」**という原則に基づきます。

棚や作業ラインごとに「カンバン(補充カード)」を設け、

商品・部品を一定量消費すると、そのカードを発注側に送る。

カードが“発注信号”の役割を果たすため、システムがなくても実行できます。

現場では、バーコード付きのプラスチックカンバンやQRシールを利用すれば、

スマホで読み取るだけで発注データをクラウド送信でき、

完全自動化の第一歩として活用可能です。

📍 ポイント

- “減ったら補充”を現場の動きで実現

- 在庫を常に適量に保つことが可能

- システム不要で小規模現場でも導入しやすい

② ABC分析 ― 重要な在庫に集中する

すべての在庫を同じ精度で管理するのは、時間とコストの無駄です。

そこで使えるのが「ABC分析」です。

在庫を「重要度」と「使用頻度」でA・B・Cの3ランクに分け、

Aランク品(重要・高価・頻出)ほど厳密に、Cランク品(低価・低頻度)は簡易管理とする。

| 区分 | 管理方法 | 具体例 |

|---|---|---|

| A品 | 発注点+EOQ方式で精密管理 | メイン部品・高額品 |

| B品 | 定量発注・定期見直し | 消耗品・補修部品 |

| C品 | 定期補充やまとめ発注 | ボルト・ナット・コピー用紙 |

このように優先順位をつけることで、重要な在庫に時間とリソースを集中できます。

省人化を進める現場ほど、この“メリハリ管理”が大きな成果を生みます。

📍 ポイント

- 重要品(A)ほど厳密に、C品は簡易に

- 管理レベルの差別化でムダを削減

- Excelでも簡単に導入可能

③ 定量・定期発注のハイブリッド運用

現場では、すべての品目を発注点方式にする必要はありません。

実際には、品目特性に応じて発注方式を使い分けることが現実的です。

- 定量発注方式:数量が一定以下になったら発注(例:発注点方式)

- 定期発注方式:一定期間ごとにまとめて発注(例:週1回・月1回)

これをハイブリッドで運用することで、

“動く在庫”は即時補充、“動かない在庫”は定期チェックという役割分担が可能です。

特に小売・製造の両方で活用できる手法であり、

在庫削減の効果を維持しながら、管理のシンプル化を実現します。

📍 ポイント

- 定量=即時補充/定期=まとめ補充

- 品目の特性に合わせて方式を選択

- 管理工数を減らし、現場負荷を軽減

④ 2便方式・JIT調達で日次在庫を圧縮

最近では、物流・製造現場で注目されるのが「2便方式」です。

1日に午前便・午後便と2回に分けて納品することで、

倉庫にため込むことなく、必要なタイミングで補充ができます。

また、トヨタの「JIT(Just In Time)調達」と考え方は共通しており、

**“必要なものを、必要なときに、必要な量だけ”**供給するのが基本です。

たとえばネジ・ボルト・ナットなどの細かい部品類は、

日次ベースで供給する方が、保管コスト・作業ミスを同時に削減できます。

📍 ポイント

- 日次補充で在庫を最小限に保つ

- スペース効率・資金繰りの改善に直結

- サプライヤーと協力して実現可能

⑤ システムを“現場の延長”として使う

多くの企業が見落とすのが、「システムは管理者のためでなく、現場のためにある」という視点です。

せっかく在庫管理ソフトを導入しても、入力が面倒で現場が使わなければ意味がありません。

重要なのは、

- 現場がバーコードやタブレットで簡単に入力できる

- 出庫・発注・棚卸がワンタッチで登録できる

といった**“現場負荷を減らす仕組み”**をつくることです。

在庫削減よりも、「現場が動く仕組み」=動線の設計が、省在庫化の本質といえるでしょう。

📍ポイント要約

- カンバン方式で“モノの動き”をトリガーにする

- ABC分析で重点を絞る

- 定量・定期発注を組み合わせて柔軟運用

- 2便方式やJITで在庫を減らす

- システムは“現場の延長”として使うことが重要

2Bin 方式:現場で行うシンプルな在庫管理手法

2BIN方式(ダブルビン方式)は、現場の在庫管理でよく使われる手法です。同じ品目を2つの容器(ビン、棚、箱など)に分けて管理し、一方の容器の在庫が空になった時点で発注をかけます。もう一方の容器を使いながら補充を待つことで、欠品を防ぎながらも在庫数の細かい管理が不要になります。この方法は、特に単価が低く消費量が安定している消耗品や部品の現場管理に適しています。現場作業者にとっても「空になったら発注」というルールが分かりやすく、運用ミスを減らせる点が大きなメリットです。

H2-6|デジタル連携で現場を支援 ― AI・IoTによるリアルタイム発注管理

アナログ管理の限界 ― “気づいたら足りない”をなくす

在庫の世界では、どんなにルールや理論を整えても、

**「現場のデータ入力が追いつかない」**という壁が常にあります。

発注点やEOQの理論が正しくても、

・出庫記録の入力漏れ

・棚卸未反映

・返品・不良処理の遅れ

などが起これば、システム上の在庫と実在庫が乖離します。

この“ズレ”を解消するのが、IoTセンサーやAIによる自動検知・自動補充の仕組みです。

つまり「人が操作しなくても、在庫が勝手に見える・動く」状態を作るということです。

センサー・バーコードで“在庫を見える化”

IoT(Internet of Things)は、現場のあらゆる“モノ”をデータ化します。

たとえば──

- 重量センサー:棚に置かれた部品の重さを検知し、在庫残数を自動算出。

- RFIDタグ:出庫・入庫の際にタグを読み取るだけでリアルタイム更新。

- バーコード/QRコード:スマホやハンディでワンタッチ入出庫。

これにより、

「在庫を見に行く」ではなく「在庫が見せてくれる」

という状態が生まれます。

倉庫や製造現場でセンサーと在庫管理システムを連携すれば、

在庫が発注点を下回った瞬間に自動で発注通知を飛ばすことも可能です。

AIが“次の発注タイミング”を予測する時代へ

近年では、クラウド在庫管理システムがAI分析機能を備え、

過去の出庫実績・季節変動・納期遅延傾向を学習して、最適な発注タイミングを自動提案する仕組みが増えています。

たとえばAIがこんな判断を下します:

- 「例年11月は需要が20%増えるため、今月のEOQを+15%に補正」

- 「仕入先Bは平均納期が2日遅れる傾向あり、安全在庫を+10個増やす」

こうした**“データで現場を支援するAI”**が、担当者の経験や勘を補い、

在庫精度と生産性を飛躍的に高めています。

クラウドシステムで拠点間を一元管理

在庫は1つの倉庫だけで完結しません。

製造業では「本社倉庫」「出荷センター」「協力工場」、

小売では「店舗」「配送センター」「仕入先」と、複数拠点に分散します。

クラウド型の在庫管理システムを導入すれば、

- どの拠点で何がいくつあるか

- どこで発注・出庫があったか

をリアルタイムで可視化できます。

結果として、

- 拠点間融通(A倉庫で余っている品をB店舗に振り分け)

- 自動発注の全体最適化(全体在庫を見て必要分だけ発注)

といった「全社レベルの省在庫運用」が実現します。

“ヒト+AI+IoT”の三位一体で現場は変わる

在庫管理の自動化は、“人がいらなくなる”話ではありません。

むしろ、AIやIoTが現場の判断を支えるツールになる段階です。

現場が入力したデータをAIが解析し、

IoTがリアルタイムで補足し、

管理者が最終判断を下す――。

この三位一体の流れを構築することで、

人手不足でも“回る”在庫管理体制が現実になります。

📍ポイント要約

- IoTで在庫を「自動的に見せる」仕組みへ

- AIが需要変動を学習して発注点を最適化

- クラウド連携で拠点を一元管理

- 「ヒト+AI+IoT」の三位一体で省人化・高精度化を実現

H2-7|まとめ:理論・現場・デジタルの三位一体で“欠品ゼロ経営”へ

🏭 在庫自動化で“人手不足を解決”したい中小企業の方へ

アピス在庫管理システムは、入出庫・棚卸・ロット管理をわずか3日で現場定着できる

クラウド型の在庫管理ソリューションです。AI・IoT対応で、リアルタイム更新・誤差ゼロ運用を実現。

“人が動く”から“データが動く”倉庫へ――中小企業の省人化をサポートします。

※導入相談・デモ依頼は business@apice-tec.co.jp 宛まで。

在庫が合わない、棚卸が終わらない──。

そんな「人手頼みの在庫管理」を根本から変える方法を解説しています。

在庫を仕組みで回すための“第一歩”として、こちらの記事もぜひご覧ください。

在庫管理がうまくいかないのは「人」ではなく「仕組み」|中小企業が3日で変わるクラウド導入の現場

機能はシンプル。でも、使えば業務効率がぐんと上がる。

アピス在庫管理 ― 小規模事業者・店舗のための“ちょうどいいDX”。

手作業から脱却し、在庫の見える化を実現しよう。 アピステクノロジー(株)

在庫管理のゴールは「減らすこと」ではなく「動かすこと」

在庫を減らすことだけが目的ではありません。

在庫は本来、需要の波を吸収し、生産や販売を安定させる“緩衝材”です。

重要なのは、止まっている在庫をなくし、動く在庫だけを循環させること。

そのために、

- 発注点方式で「いつ発注するか」を定義し、

- EOQで「どれだけ発注するか」を合理化し、

- カンバンやABC分析で「現場の実行力」を高める。

これらを積み上げた上で、AIやIoTがその動きを“自動で支える”。

この構造こそが、現代の省在庫マネジメントの完成形です。

理論・現場・デジタルが連動する在庫管理の新時代

1️⃣ 理論(発注点・EOQ)

→ 在庫量と発注コストの最適化を“数値で設計”

2️⃣ 現場(カンバン・ABC分析・2便制)

→ 実際の作業フローに即した“運用の仕組み化”

3️⃣ デジタル(AI・IoT・クラウド)

→ 在庫の可視化・自動化・省人化で“持続的最適化”

この三位一体がそろうことで、

在庫管理は「コスト削減」から「経営戦略」へと進化します。

もはや在庫は“資産”ではなく、“動かす仕組みそのもの”です。

欠品ゼロを目指すための次の一歩

今後の企業競争力を決めるのは、

どれだけ多く在庫を持つかではなく、どれだけ正確に動かせるかです。

中小企業でも、

- スプレッドシートでの発注点管理

- クラウド在庫管理ツールの導入

- 小規模IoT(重量センサーやバーコード)連携

から始めるだけで、在庫コントロールの精度が劇的に上がります。

つまり、省在庫とは「大企業の話」ではなく、すぐに現場でできる改善活動なのです。

最後に:省在庫は“利益を生む現場改革”

在庫削減は“節約”ではなく、利益を生む経営改善です。

現場が正しく動き、データが正しく流れ、発注が正しく回る。

その一つひとつの積み重ねが、キャッシュフローを健全にし、

人手不足の中でも“回る仕組み”を作ります。

在庫管理を、単なる事務作業から「企業の頭脳」に進化させましょう。

次の時代は、動く在庫が利益をつくる時代です。

📍まとめ要約

- 在庫削減より“在庫循環”が重要

- 発注点×EOQ×カンバンで理論と現場を統合

- AI・IoTでデジタル自動化が加速

- 省在庫は経営改善の核心であり、“欠品ゼロ経営”の出発点

…まとめ本文…

🚀 在庫管理を“人頼み”から“仕組み化”へ変えるチャンスです

現場に合う在庫管理システムを導入すれば、棚卸のストレスも、在庫ズレも、

驚くほど減らせます。まずは一度、専門スタッフにご相談ください。

機能はシンプル。でも、使えば業務効率がぐんと上がる。

アピス在庫管理 ― 小規模事業者・店舗のための“ちょうどいいDX”。

手作業から脱却し、在庫の見える化を実現しよう。 アピステクノロジー(株)

👤 筆者プロフィール|DXジュン(Apice Technology 代表)

「tecn」を運営している DXジュン です。

Apice Technology株式会社の代表として、20年以上にわたり

Web制作・業務改善DX・クラウドシステム開発に携わっています。

普段は企業の現場課題に寄り添いながら、

在庫管理システム/予約システム/求人管理/受発注システム/クラウドソーシング など、

中小企業の仕事を“ラクにするツール”を作っています。

tecn では、業務改善のリアルや、Webシステムの仕組み、 そして「技術が生活をちょっと楽しくしてくれる」ような 日常×デジタルのヒントをゆるく発信しています。

現在の注力テーマは 在庫管理のDX化。 SKU・JAN・棚卸・リアルタイム連携など、 現場で役立つ情報を発信しつつ、 自社のクラウド在庫管理システムも開発・提供しています。

🔗 Apice Technology(会社HP)

🔗 tecn トップページ

🔗 在庫管理システムの機能紹介

記事があなたの仕事や生活のヒントになれば嬉しいです。 コメント・ご相談があればお気軽にどうぞ!

コメント