ピッキング ミス が 多い 人|原因は仕組み?改善の考え方と対策|在庫管理

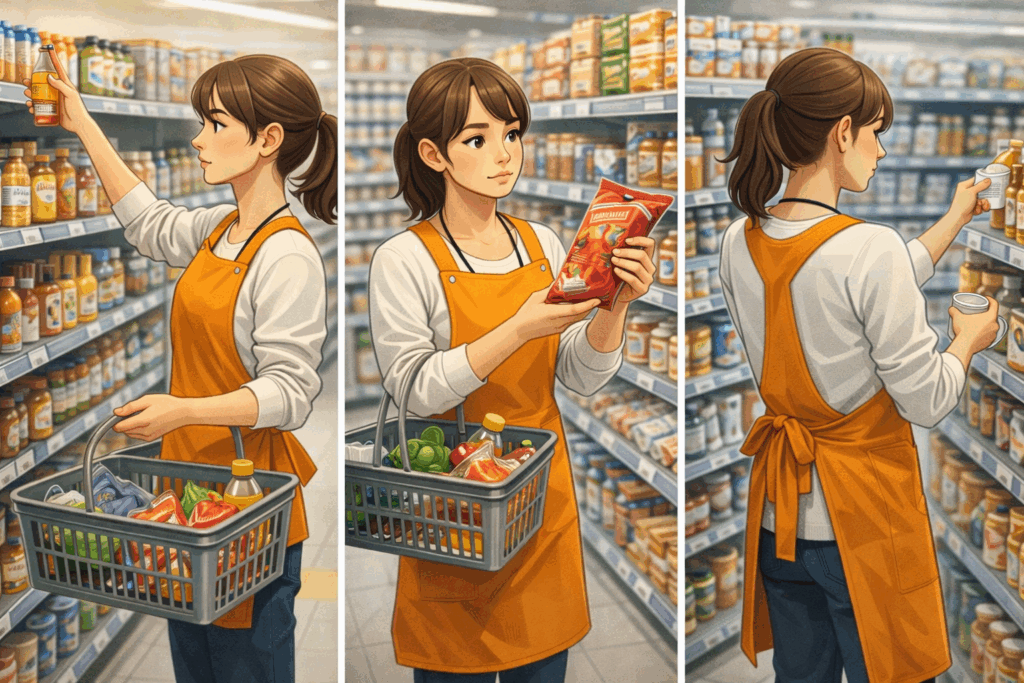

ピッキング作業でミスが続くと、「自分は向いていないのでは」と感じてしまうことがあります。

しかし実際には、多くのピッキングミスは作業者個人の能力ではなく、作業の仕組みや在庫管理の設計に原因があります。

棚番が曖昧だったり、在庫データが現場と一致していなかったりする環境では、注意していてもミスは起きてしまいます。

これは個人の問題ではなく、仕組みの問題です。

本記事では、ピッキングミスが多くなる本当の原因と、現場で実践できる改善の考え方をわかりやすく解説します。

正しい仕組みを整えることで、誰でもミスを減らすことが可能になります。

H2-1|ピッキングミスが多い人に共通する悩み

ピッキングミスが多い人の多くは、「自分の注意力が足りないのでは」と感じています。

しかし実際には、同じ現場で複数の人が同様のミスをしているケースが非常に多く見られます。

これは個人の問題ではなく、作業環境や在庫管理の設計に原因がある可能性が高い状態です。

ここでは、ピッキングミスが多い現場でよく見られる代表的な悩みを整理します。

H3-1|何度も数量間違いをしてしまう

最も多いのが「数量間違い」です。

例えば、

・10個のところを9個しか取らない

・5個のところを6個取ってしまう

・複数注文で数量を混同する

といったミスです。

この原因の多くは、

作業者の能力ではなく「確認の仕組みが存在しない」ことにあります。

・目視のみで確認している

・ダブルチェック工程がない

・作業に追われて確認時間が確保されていない

このような環境では、どんなに注意していても数量ミスは発生します。

数量ミスは「注意力の問題」ではなく、

確認できる仕組みがあるかどうかの問題なのです。

H3-2|同じ商品を取り違えてしまう

次に多いのが「類似商品の取り違え」です。

例えば、

・似たパッケージの商品

・サイズ違い・色違いの商品

・棚の近くに配置されている商品

などです。

棚番(ロケーション)が曖昧だったり、

商品配置のルールが統一されていない場合、取り違えは必ず発生します。

これは注意不足ではなく、

・識別しづらい配置

・分かりにくい棚番設計

・現場ルールの不統一

といった、構造的な問題によるものです。

H3-3|注意しているのにミスが減らない

最もつらいのは、

「注意しているのにミスが減らない」

という状態です。

多くの現場では、

・もっと注意する

・確認を徹底する

・気をつける

といった精神論で改善しようとします。

しかし、これは根本解決にはなりません。

なぜなら、ミスは個人の意識ではなく、

作業の仕組みから発生しているためです。

同じ仕組みのままでは、

誰が作業しても同じミスが発生します。

つまり、

ミスが多い人が問題なのではなく、ミスが発生する構造が問題なのです。

関連記事(内部リンク)

ピッキングミスが続く場合は、基本設計の見直しが重要です。 <a href=”https://tecn.apice-tec.co.jp/picking-mistake-basic-design-review/” target=”_blank” rel=”noopener noreferrer”> ピッキング ミスばかり|在庫管理の基本設計を見直す </a> <a href=”https://tecn.apice-tec.co.jp/picking-mistake-efficiency-improvement/” target=”_blank” rel=”noopener noreferrer”> ピッキング ミスばかり|作業効率を上げる改善ポイント </a>

H2-2|原因は「能力」ではなく「仕組み」であることが多い

ピッキングミスが多い場合、多くの現場では「作業者の能力」や「注意力」が原因だと考えられがちです。

しかし、実際の現場を分析すると、

ミスの原因のほとんどは個人ではなく「仕組み」にあります。

同じ環境では、経験者でも新人でも、一定の確率で同じミスが発生します。

これはつまり、ミスが発生する構造そのものが存在しているということです。

ここでは、ピッキングミスを引き起こす代表的な仕組み上の問題を整理します。

H3-1|棚番・ロケーションが整理されていない

最も大きな原因の一つが、棚番(ロケーション)管理の不備です。

例えば、

・棚番が存在しない

・棚番のルールが統一されていない

・似た商品が近くに配置されている

・棚番と実際の配置が一致していない

このような状態では、作業者は

「記憶」や「感覚」に頼って商品を探すことになります。

その結果、

・取り違え

・誤出荷

・探索時間の増加

が発生します。

棚番は単なる番号ではなく、

作業を迷わず進めるためのナビゲーションです。

棚番管理の具体的な整備方法については、こちらの記事で詳しく解説しています。 <a href=”https://tecn.apice-tec.co.jp/picking-mistake-location-management/” target=”_blank” rel=”noopener noreferrer”> ピッキング ミス 対策|棚番管理で誤出荷を減らす方法 </a> <a href=”https://tecn.apice-tec.co.jp/picking-mistake-location-order-design/” target=”_blank” rel=”noopener noreferrer”> ピッキング ミス が 多い 人|棚番と注文データの整理術 </a>

H3-2|在庫データと現場が一致していない

次に多い原因が、「在庫データと現場のズレ」です。

例えば、

・在庫があるはずなのに棚にない

・棚にはあるがデータ上は存在しない

・ロット違いの商品が混在している

このようなズレがあると、作業者は

・探し回る

・代替品を誤って選択する

・誤った判断をする

可能性が高くなります。

在庫データは、現場の現実と一致して初めて意味を持ちます。

一致していない在庫データは、

むしろミスの原因になります。

在庫差異を減らすための実践方法については、こちらの記事で詳しく解説しています。 <a href=”https://tecn.apice-tec.co.jp/picking-quantity-mistake-prevention-steps/” target=”_blank” rel=”noopener noreferrer”> ピッキング 数量間違い 対策|在庫差異を減らす実践手順 </a> <a href=”https://tecn.apice-tec.co.jp/picking-quantity-mistake-lot-management/” target=”_blank” rel=”noopener noreferrer”> ピッキング 数量間違い 対策|ロット管理と棚卸の関係 </a>

H3-3|作業が人の記憶に依存している

多くの現場では、

・ベテランが場所を覚えている

・慣れた人しか作業できない

・新人はミスが多い

という状況が発生しています。

これはつまり、

作業が「仕組み」ではなく「人の記憶」に依存している状態です。

この状態では、

・人が変わるとミスが増える

・教育コストが増える

・属人化が進む

という問題が必ず発生します。

人に依存しない仕組みを作るためには、

作業手順と配置の標準化が必要です。

個別ピッキングの限界と改善方法については、こちらの記事で詳しく解説しています。 <a href=”https://tecn.apice-tec.co.jp/picking-mistake-individual-limit-solution/” target=”_blank” rel=”noopener noreferrer”> ピッキング ミス 対策|個別ピッキングの限界と解決策 </a>

H2-3|ピッキングミスが多い職場の構造的な問題

ピッキングミスが多い現場では、「作業者個人の問題」として扱われることが少なくありません。

しかし実際には、ミスが起きやすい職場には共通する構造的な問題があります。

これは、誰が作業しても同じようにミスが発生する状態であり、

個人の注意力では解決できない領域です。

ここでは、ピッキングミスが増えやすい職場に共通する3つの構造的問題を整理します。

H3-1|個別ピッキング中心の非効率設計

多くの現場では、注文ごとに倉庫を回る「個別ピッキング」が採用されています。

この方式は一見シンプルですが、次のような問題があります。

- 同じ棚を何度も往復する必要がある

- 作業距離が長くなる

- 疲労が蓄積する

- 集中力が低下する

- 数量間違いや取り違えが増える

特に注文数が増えるほど、作業者の負担は急激に増加します。

結果として、

- 数量確認を省略してしまう

- 棚番の確認が甘くなる

- 思い込みで商品を取ってしまう

といったミスが発生しやすくなります。

この問題を解決する代表的な方法が、

一度に複数注文の商品をまとめて集める「トータルピッキング」です。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li><a href=”https://tecn.apice-tec.co.jp/picking-quantity-mistake-total-picking/” target=”_blank” rel=”noopener”>ピッキング 数量間違い 対策|トータルピッキングの考え方</a></li> </ul> </div>

作業設計を変えるだけで、ミスは大幅に減らすことができます。

H3-2|注文データの整理不足

ピッキングミスは、現場だけでなく「注文データ側の問題」によっても発生します。

例えば次のような状態です。

- 商品名が似ている

- SKUが整理されていない

- 表示順がバラバラ

- 棚番情報が紐づいていない

このような注文データでは、作業者は毎回判断を求められます。

つまり、

- 判断回数が増える

- 判断ミスが発生する

- ピッキングミスが増える

という流れになります。

ピッキング作業は、「考えずに取れる状態」が理想です。

そのためには、

- SKU設計

- 棚番との紐づけ

- 表示順の最適化

といった注文データの整理が重要になります。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li><a href=”https://tecn.apice-tec.co.jp/picking-mistake-order-data-improve/” target=”_blank” rel=”noopener”>ピッキング ミス 対策|注文データ運用を見直す改善ポイント</a></li> </ul> </div>

注文データを整えるだけで、現場のミスは大きく減少します。

H3-3|チェック工程が存在しない

ピッキング作業において、チェック工程がないことも大きな問題です。

例えば、

- 取り出し後の確認がない

- 出荷前の検品がない

- 数量確認の仕組みがない

このような状態では、ミスがそのまま出荷されてしまいます。

人間が作業する以上、ミスをゼロにすることはできません。

重要なのは、ミスを防ぐことではなく、ミスを検出する仕組みを作ることです。

具体的には、

- 二重チェック工程

- バーコード確認

- 出荷前検品

などを導入することで、誤出荷は大幅に減少します。

ピッキングミスの対策については、次の記事で体系的に解説しています。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li><a href=”https://tecn.apice-tec.co.jp/picking-mistake-prevention-guide/” target=”_blank” rel=”noopener”>ピッキングミス対策完全ガイド|原因と改善策</a></li> </ul> </div>

H2-3まとめ|ミスが多いのは「仕組みの問題」であることが多い

ピッキングミスが多い職場には、共通する構造的な問題があります。

- 個別ピッキング中心の非効率設計

- 注文データの整理不足

- チェック工程の欠如

これらはすべて、作業者個人ではなく「仕組みの問題」です。

つまり、仕組みを改善すれば、

ピッキングミスは確実に減らすことができます。

次の章では、ピッキングミスを減らすための具体的な改善方法を解説します。

H2-4|ピッキングミスを減らすための具体的改善方法

ピッキングミスは、「注意する」「教育する」といった精神論だけでは解決しません。

重要なのは、ミスが起きにくい仕組みを設計することです。

ここでは、現場で効果が高い3つの改善方法を紹介します。

H3-1|棚番(ロケーション)を整備する

ピッキングミスを減らすうえで、最も効果が大きいのが棚番(ロケーション)の整備です。

棚番が曖昧な現場では、

- 商品を探す時間が長くなる

- 似た商品を取り違える

- 思い込みで商品を取ってしまう

といった問題が発生します。

逆に、棚番が明確に設計されていれば、

- 作業者は迷わず商品を見つけられる

- 判断が不要になる

- ミスが起きにくくなる

つまり、棚番は「作業者を助ける仕組み」です。

棚番設計の基本については、次の記事で詳しく解説しています。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li><a href=”https://tecn.apice-tec.co.jp/picking-not-suitable-person-location-design/” target=”_blank” rel=”noopener”>ピッキング 向いてない人|棚番と注文設計で改善する方法</a></li> </ul> </div>

棚番を整備するだけで、ピッキングミスは大幅に減少します。

H3-2|在庫管理を正確にする

在庫データと実際の在庫が一致していないと、

ピッキングミスは必ず発生します。

例えば、

- 在庫があるはずの商品が見つからない

- 別の商品を代わりに取ってしまう

- 数量が一致しない

といった問題が起きます。

この問題を根本的に解決する方法が、バーコード管理です。

バーコードを使用することで、

- 商品の取り違えを防止できる

- 数量確認が正確になる

- 在庫データの精度が向上する

結果として、ピッキングミスを大幅に減らすことができます。

バーコード活用の全体像は、次の記事にまとめています。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li> <a href=”https://tecn.apice-tec.co.jp/baecode-howto-use-60129/” target=”_blank” rel=”noopener”> バーコードリーダー活用方法まとめ|在庫管理・現場改善の基本と実践 </a> </li> </ul> </div>

在庫管理の精度は、ピッキング精度に直結します。

H3-3|作業を標準化する

作業者ごとにやり方が異なる現場では、ミスが増えます。

例えば、

- 数量確認のタイミングが人によって違う

- チェック方法が統一されていない

- 作業手順が明確でない

このような状態では、作業品質が安定しません。

重要なのは、誰が作業しても同じ結果になる仕組みを作ることです。

具体的には、

- 作業手順を明確にする

- 確認ポイントを固定する

- 判断が不要な設計にする

これにより、作業品質が安定し、ミスが減少します。

基本設計の考え方は、次の記事で詳しく解説しています。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li><a href=”https://tecn.apice-tec.co.jp/picking-mistake-prevention-design/” target=”_blank” rel=”noopener”>ピッキング ミス 対策|在庫管理で数量間違いを防ぐ基本設計</a></li> </ul> </div>

H2-4まとめ|仕組みを整えればミスは確実に減る

ピッキングミスを減らすために重要なのは、次の3つです。

- 棚番(ロケーション)を整備する

- 在庫管理を正確にする

- 作業を標準化する

これらはすべて、「人」ではなく「仕組み」の改善です。

仕組みを整えれば、

ピッキングミスは確実に減らすことができます。

H2-5|ピッキングが「向いていない」と感じる必要はない理由

ピッキングミスが続くと、

「自分はこの仕事に向いていないのではないか」

と感じてしまうことがあります。

しかし、実際には多くの場合、問題は個人ではなく、作業の仕組みにあります。

ピッキングは、能力よりも「設計」に強く影響される作業です。

適切な仕組みが整っていれば、誰でも安定して作業できるようになります。

H3-1|多くのミスは仕組みで防げる

ピッキングミスの原因は、

- 棚番が分かりにくい

- 在庫データが不正確

- 作業手順が統一されていない

といった、環境や仕組みによるものがほとんどです。

例えば、棚番が明確であれば、

作業者は迷わず商品を見つけることができます。

また、バーコード管理やチェック工程が整備されていれば、

数量間違いや取り違えも防ぐことができます。

つまり、ミスは「人の能力の問題」ではなく、

「ミスが起きやすい設計」の問題なのです。

適切な設計を行えば、ミスは確実に減少します。

H3-2|改善すれば誰でも安定して作業できる

優れた現場には共通点があります。

それは、作業者が迷わず作業できるように設計されていることです。

具体的には、

- 棚番が論理的に整理されている

- 在庫データが正確に管理されている

- 作業手順が明確に決められている

このような環境では、経験の浅い作業者でも安定して作業できます。

逆に、仕組みが整っていない現場では、

経験者であってもミスが発生します。

重要なのは、「人を変えること」ではなく、

「仕組みを変えること」です。

仕組みを整えれば、ピッキング作業は誰にとっても安定した業務になります。 <div class=”related-box”> <p><strong>関連記事:</strong></p> <ul> <li> <a href=”https://tecn.apice-tec.co.jp/picking-not-suitable-person-system-design/” target=”_blank” rel=”noopener”> ピッキング 向いてない人|能力ではなく仕組みを疑う </a> </li> </ul> </div>

H2-5まとめ|「向いていない」のではなく「設計が不足している」

ピッキングミスが多いと、

自分の能力に問題があると感じてしまいがちです。

しかし実際には、

- 棚番設計

- 在庫管理精度

- 作業手順の標準化

といった、仕組みの問題であることがほとんどです。

適切な仕組みを整えれば、

誰でも安定してピッキング作業を行うことができます。

「向いていない」と感じる必要はありません。

重要なのは、

ミスを減らす仕組みを整えることです。

H2-6|在庫管理システムでミスは大幅に減らせる

(CV誘導ゾーン)

H3-1|バーコード管理による確認の自動化

H3-2|リアルタイム在庫による誤出荷防止

H3-3|アピス在庫管理システムの考え方

→ LPリンク

H2-6|在庫管理システムでミスは大幅に減らせる(CV誘導ゾーン)

ピッキングミスを減らすために、棚番整備や手順の見直しは効果があります。

ただ、現場が忙しくなればなるほど「人が頑張る改善」には限界が出ます。

そこで効いてくるのが、在庫管理システムを使って“ミスが起きにくい仕組み”に変えるという選択です。

ポイントは、ミスをなくすのではなく、

ミスが起きても検知できる/ミスが起きる前に防げる構造にすること。

H3-1|バーコード管理による確認の自動化

ピッキングミスの多くは、結局のところ

- 商品の取り違え(見た目が似ている)

- 数量の取り違え(数え間違い)

- 型番の見落とし(確認不足)

こうした「目視+記憶」に依存した確認で起きます。

バーコード管理を入れると、確認の中心が

“目で見る” → “読み取って一致判定する”

に変わります。

たとえば、

- ピックした商品を読み取る → 注文データのJAN/SKUと一致するか自動チェック

- 出庫数を入力する → 指示数とズレたら警告

- 間違った棚のバーコードを読んだ → その場で気づける

という形で、確認を自動化できます。

つまり、作業者が注意深いかどうかではなく、

システムが「違う」と言ってくれる状態に寄せられます。

H3-2|リアルタイム在庫による誤出荷防止

ピッキングミスで怖いのは、

「ミスに気づかないまま出荷される」ことです。

これが起きる背景には、だいたい次の問題があります。

- 在庫数が古い(Excel更新が遅れる/入力漏れ)

- 出庫・返却・移動が反映されていない

- 棚卸のズレが放置されている

リアルタイム在庫(=現場の動きが即反映される)になると、

- 今あるはずの在庫がない → その場で異常に気づける

- すでに引当済みなのに取ろうとする → 取り違えを防げる

- 在庫差異が蓄積する前に、原因を特定しやすい

という効果が出ます。

つまり、ミスが起きても

「誤出荷になる前に止める」

「在庫差異が致命傷になる前に直せる」

この状態が作れます。

H3-3|アピス在庫管理システムの考え方

在庫管理システムというと、

「高機能で難しそう」「結局使いこなせないのでは」

と不安になる方も多いです。

アピス在庫管理システムは、そこを逆に考えています。

- 現場は忙しい

- ミスはゼロにならない

- だから ミス前提で、止める/気づける仕組み を作る

という思想です。

ピッキングのミスを「気合い」で減らすのではなく、

棚・注文・在庫・バーコードを“つながった情報”として扱い、自然にミスを減らす設計を目指します。

まずは“全部を完璧にする”必要はありません。

- 一部の商品だけバーコード運用する

- 棚番を「1段だけ」整えて試す

- Excelの限界ポイントだけ置き換える

こういう“現実解”から始めることで、

現場に無理なく導入できます。 <div class=”cta-box”> <p><strong>小規模でも無理なく始められる在庫管理の相談はこちら</strong></p> <p> <a href=”(ここにLPリンク)” target=”_blank” rel=”noopener”> アピス在庫管理システム|導入相談・無料診断 </a> </p> </div>

H2-7|まず読んでほしい関連記事(改善の第一歩)

<ul>

<li><a href="PK01">ピッキング ミス 対策|基本設計</a></li>

<li><a href="PK06">ピッキング 数量間違い 対策|実践手順</a></li>

<li><a href="PK04">棚番管理で誤出荷を減らす方法</a></li>

<li><a href="PK07">トータルピッキングの考え方</a></li>

</ul>H2-7|まず読んでほしい関連記事(改善の第一歩)

ここまでお読みいただいた方は、

「なぜピッキングミスが起きるのか」そして「仕組みで改善できること」を理解いただけたと思います。

次のステップは、現場の課題に合わせて具体的な改善を進めることです。

以下の記事では、

棚番設計

数量間違い対策

作業設計の改善

ピッキング方式の見直し

といった、実践的な改善方法を詳しく解説しています。 <ul> <li> <a href=”https://tecn.apice-tec.co.jp/picking-mistake-prevention-basic-design/” target=”_blank” rel=”noopener”> ピッキング ミス 対策|基本設計 </a><br> → ピッキングミスを減らすための基本設計と、最初に整備すべきポイントを解説しています。 </li> <br> <li> <a href=”https://tecn.apice-tec.co.jp/picking-quantity-mistake-prevention-practical/” target=”_blank” rel=”noopener”> ピッキング 数量間違い 対策|実践手順 </a><br> → 数量間違いが起きる原因と、現場で実践できる具体的な改善手順を紹介しています。 </li> <br> <li> <a href=”https://tecn.apice-tec.co.jp/picking-location-management-prevention/” target=”_blank” rel=”noopener”> 棚番管理で誤出荷を減らす方法 </a><br> → ロケーション設計を見直すことで、取り違えや誤出荷を防ぐ方法を解説しています。 </li> <br> <li> <a href=”https://tecn.apice-tec.co.jp/total-picking-method-guide/” target=”_blank” rel=”noopener”> トータルピッキングの考え方 </a><br> → 個別ピッキングの限界と、ミスを減らし作業効率を高めるトータルピッキングの導入方法を説明しています。 </li> </ul>

これらの記事を順番に読むことで、

ピッキングミスを減らすための具体的な改善ステップが見えてきます。

無理にすべてを一度に変える必要はありません。

まずは、できる部分から改善を始めることが重要です。

H2-8|まとめ|ピッキングミスは仕組みで解決できる

- 個人の能力の問題ではない

- 原因は設計と運用

- 正しい仕組みで改善できる

H2-8|まとめ|ピッキングミスは仕組みで解決できる

ピッキングミスが多いと、

「自分は向いていないのではないか」

「注意力が足りないのではないか」

と感じてしまうことがあります。

しかし実際には、多くのピッキングミスは個人の能力ではなく、作業の仕組みや設計の問題で発生しています。

棚番が曖昧な状態

在庫データが現場と一致していない状態

注文情報と作業手順が整理されていない状態

このような環境では、どれだけ注意してもミスは一定確率で発生してしまいます。

逆に言えば、

仕組みを整えることで、ピッキングミスは大幅に減らすことが可能です。

たとえば、

棚番(ロケーション)を整備する

在庫データを正確に管理する

作業手順を標準化する

バーコード管理を導入する

といった改善を行うことで、

ミスは「注意に頼るもの」から「仕組みで防げるもの」へと変わります。

重要なのは、

ミスをゼロにすることを目標にするのではなく、

ミスが起きにくい構造を作ることです。

仕組みが整えば、作業者の負担は減り、

誰でも安定して正確なピッキングができるようになります。

まずは、棚番の整理や在庫管理の見直しなど、

できる部分から改善を始めてみてください。

小さな改善の積み重ねが、

誤出荷のない安定した在庫管理につながります。

ピッキングミスの原因と改善方法を体系的に知りたい方は、 ピッキングミス対策完全ガイド もあわせてご覧ください。

在庫管理とは|全体像をまとめました。

バーコードリーダー活用方法のまとめ

.png)

失敗しない在庫管理導入講座

コメント