経済的発注量(EOQ)の計算式を図解|覚え方と計算ミスを防ぐポイント 在庫管理

経済的発注量(EOQ)の計算式は、

「覚えにくい」「数字を入れるとよく分からなくなる」

と感じている方がとても多い指標です。

実際の現場では、

**計算式そのものよりも「意味を理解せずに使ってしまうこと」**が

在庫過多や欠品につながる原因になりがちです。

本記事では、

- 経済的発注量(EOQ)の計算式を図解で整理

- 各項目の意味と覚え方

- よくある計算ミスと注意点

を在庫管理の実務視点でわかりやすく解説します。

EOQを「使える判断材料」に変えたい方は、ぜひ参考にしてください。

バーコード利用による業務効率化 活用方法について

.png)

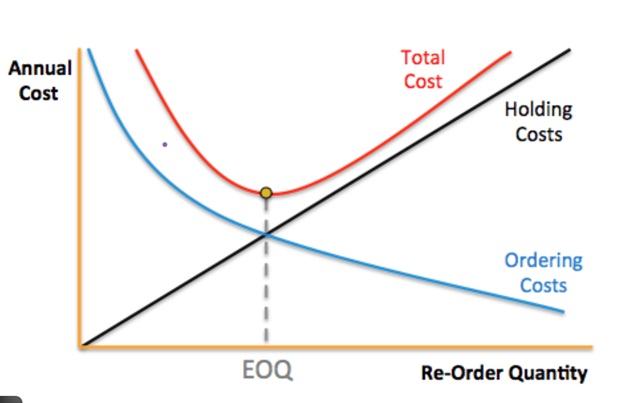

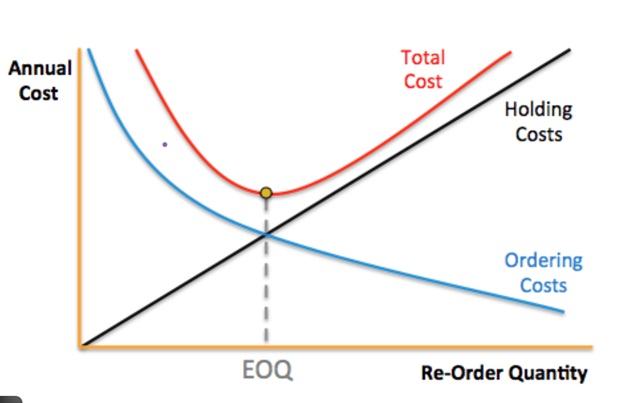

H2-1|経済的発注量(EOQ)の基本計算式【図解】

🔍 EOQを在庫管理全体でどう位置づけるか

経済的発注量(EOQ)は、発注量を考えるうえで非常に有効な指標ですが、 それ単体で在庫管理が最適化できるわけではありません。

発注点や安全在庫、運用ルールまで含めて設計しなければ、 欠品や過剰在庫といった問題は繰り返されます。

EOQはあくまで「判断材料の1つ」であり、 在庫管理全体の考え方の中で位置づけて使うことが重要です。

H3|EOQの基本式をまず確認

経済的発注量(EOQ)は、次の計算式で求められます。

EOQ = √(2DS/H)

ただし、この式を文字だけで見ても直感的には理解しづらいのが正直なところです。

実務でEOQが「難しい」「使いにくい」と感じられる理由の多くは、

この数式の意味がイメージできていないことにあります。

そこで次に、この計算式を要素ごとに分解して考えてみましょう。

H3|計算式を「分解」して図で理解する

EOQの計算式は、実はとてもシンプルな考え方をしています。

分子:発注に関わるコスト(2 × D × S)

分子に入っているのは、

**「どれだけ発注作業にコストがかかっているか」**という要素です。

- D(需要量):一定期間(通常は年間)の使用・販売数量

- S(発注費用):1回発注するたびに発生するコスト

(人件費、事務処理、システム操作など)

発注回数が多くなればなるほど、

この発注コストは増えていくという前提に立っています。

分母:在庫を持つことで発生するコスト(H)

一方、分母に入っているのは

**「在庫を持ち続けることで発生するコスト」**です。

- 倉庫スペース

- 管理工数

- 劣化・陳腐化

- 資金拘束(キャッシュが寝る)

まとめ買いをすれば発注回数は減りますが、

その代わり保管コストは増えていくという関係になります。

EOQが探しているのは「バランス点」

EOQの計算式がやっていることは、とても明確です。

- 発注しすぎると → 発注コストが増える

- 在庫を持ちすぎると → 保管コストが増える

この2つがちょうど釣り合うポイント、

つまりトータルコストが最も小さくなる発注量を

数学的に求めているのがEOQです。

EOQとは

「発注回数」と「在庫量」のバランス点を探すための式

と考えると理解しやすくなります。

この考え方を押さえておくと、

次の章で解説する

**「EOQ計算式に出てくる各項目の意味」**が、

ぐっと分かりやすくなります。

H2-2|EOQ計算式に出てくる3つの要素の意味

” 📌 在庫管理全体の視点で見ると

ここで解説した内容は、EOQという個別指標の話にとどまらず、 在庫管理全体の設計や考え方と深く関係しています。

EOQの計算式が理解しにくい最大の理由は、

D・S・H という3つの要素を「現場の言葉」に置き換えられていないことです。

ここでは、在庫管理の実務目線で1つずつ整理します。

H3|需要量(D)とは何か

Dは「一定期間にどれだけ必要になるか」を表す数量です。

EOQでは、原則として 年間需要量 を使います。

なぜ「年間」なのか

- EOQは「1年単位でのコスト最適化」を前提にしたモデル

- 発注費用・保管費用も、年単位で集計されることが多い

- 月次・日次ではブレが大きく、判断が不安定になる

よくあるミス

- 月間需要量のまま計算してしまう

- 繁忙期だけの数字を使ってしまう

- 直近1か月の実績をそのままDにする

👉 EOQは短期調整ではなく、設計のための指標

という前提を忘れないことが重要です。

H3|発注費用(S)とは何を指すのか

**Sは「1回発注するたびに発生するコスト」**です。

金額として見えにくいため、ここが最も誤解されやすいポイントです。

発注費用に含まれるもの

- 発注処理にかかる人件費

- システム操作・入力作業の時間

- 確認・承認フローの工数

- 発注ミス修正・問い合わせ対応

見落とされがちな「間接コスト」

- 担当者が他の業務を止めて対応する時間

- 小口発注が増えることによる管理負担

- 発注回数増加によるミス発生リスク

👉 Sは「請求書1枚の処理コスト」と考えると分かりやすい

現場では、このSを過小評価してEOQが機能しなくなるケースが多く見られます。

H3|保管費用(H)とは何か

**Hは「在庫を1単位、一定期間持つためのコスト」**です。

多くの現場では「倉庫代」だけを想像しがちですが、それは一部にすぎません。

保管費用に含まれる代表例

- 倉庫・棚・保管スペースのコスト

- 在庫管理・棚卸しの作業工数

- 在庫の劣化・陳腐化リスク

- 資金拘束による金利・機会損失

実務での注意点

- 「置いてあるだけだからタダ」と考えてしまう

- 古い在庫が静かにコストを生み続けていることに気づかない

- キャッシュフローへの影響を見落とす

👉 Hは「見えないコストの集合体」

ここを正しく見積もれないと、EOQは机上の空論になります。

3要素をどう捉えるべきか

EOQの3要素は、単なる数値ではありません。

- D:需要の安定性

- S:業務プロセスの重さ

- H:在庫を抱える体質

この3つの関係性を把握することで、

次の章で解説する 「計算結果をどう実務に落とすか」 が見えてきます。

生活にお仕事に、役に立つ関心があるテーマをまとめました。

H2-3|EOQ計算式の覚え方|丸暗記しないコツ

” 📌 在庫管理全体の視点で見ると

ここで解説した内容は、EOQという個別指標の話にとどまらず、 在庫管理全体の設計や考え方と深く関係しています。

EOQの計算式は、

「公式を覚えよう」とした瞬間に分からなくなります。

この章では、数字や記号ではなく、考え方で覚える方法を整理します。

H3|「発注が多いと困る」「在庫が多いと困る」で覚える

EOQの式は、実はとても人間的な悩みからできています。

- 発注回数が多すぎると困る

- 在庫を持ちすぎると困る

この2つだけです。

発注回数が多い=S(発注費用)が効いてくる

- 小ロット・頻繁発注

- そのたびに発注処理・確認・管理が発生

- 人件費・作業時間が積み上がる

👉

発注が多いほど「S」が重くなる

在庫が多い=H(保管費用)が効いてくる

- まとめ買いで在庫が膨らむ

- 保管スペース・管理工数・劣化リスクが増える

- キャッシュが寝る

👉

在庫が多いほど「H」が重くなる

EOQは、この2つの「困る」を

同時に小さくする発注量を探しているだけです。

EOQ=

「発注しすぎてもダメ、持ちすぎてもダメ」

その中間を探すための考え方

この理解ができると、

式の意味が一気にシンプルになります。

H3|√(ルート)が付く理由を理解する

EOQの式には、必ず √(ルート) が付きます。

ここを暗記しようとすると失敗します。

なぜ直線的に最適化できないのか

- 発注回数を半分にしても

- 在庫量が単純に半分になるわけではない

発注コストと保管コストは、

同じ割合で増減しないからです。

- 発注回数は「回数」に比例

- 在庫量は「平均値」で効いてくる

このズレを調整するために、

平方根(ルート)でバランスを取っている

と考えると分かりやすくなります。

バランス点を探す式だと理解する

EOQは、

- 最小値をピタッと当てる式

ではなく、 - バランス点を見つけるための目安

です。

だからこそ

EOQは「正確に当てる」より

「考え方を理解する」ことが重要

という位置づけになります。

理論としてのEOQを理解したい方へ

ここまでの内容で、

- EOQが何を最適化しようとしているのか

- なぜこの式になるのか

は感覚的に掴めたはずです。

EOQを理論として整理したい場合は、

次の記事で「経済的発注量(EOQ)とは何か」を

体系的に解説しています。

👉 経済的発注量(EOQ)とは何か|在庫管理の考え方をやさしく解説

(※理論・前提条件・使われ方を整理)

生活にお仕事に、役に立つ関心があるテーマをまとめました。

H2-4|EOQ計算でよくあるミスと注意点

” 📌 在庫管理全体の視点で見ると

ここで解説した内容は、EOQという個別指標の話にとどまらず、 在庫管理全体の設計や考え方と深く関係しています。

EOQは理論としては非常に優れていますが、

使い方を間違えると「役に立たない」「机上の空論」になりがちです。

ここでは、現場でよく起きる代表的なミスを整理します。

H3|単位を揃えていないミス

EOQ計算で最も多いのが、

単位が揃っていないまま計算してしまうケースです。

年間/月間の混在

- 需要量(D)は年間

- 発注費(S)は1回あたり

- 保管費(H)は月額

このように前提期間がバラバラだと、

計算結果は正しくても、意味のない数値になります。

👉

EOQは「すべて同じ期間単位」で揃えるのが大原則

基本は「年間」で統一するのが無難です。

金額単位のズレ

- 円/千円

- 商品1個あたり/箱あたり

といった単位ズレも、

EOQが現場で信用されなくなる原因です。

👉

「合っているはずなのに変な数値が出る」

場合は、まず単位を疑うのが正解です。

H3|実態と合わない数値を入れてしまう

EOQは入力する数値次第で、

いくらでも“それっぽい答え”が出てしまう式です。

発注費を「0」に近づけてしまう

- システム発注だからコストはほぼゼロ

- 日常業務だから改めて考えない

こうして Sを過小評価すると、

EOQは極端に小さな発注量を示します。

👉

その結果

「細かく発注すればいい」という

現場負担の大きい結論になりがちです。

保管費を甘く見積もる

- 倉庫代は固定費だから関係ない

- 今ある棚に置けるからコストゼロ

こうして Hを低く見積もると、

今度は逆に「大量発注が最適」という結果が出ます。

👉

実際には

- 管理工数

- 劣化・陳腐化

- キャッシュ拘束

といったコストが静かに積み上がります。

H3|計算結果をそのまま使ってしまう危険性

もう一つの大きな落とし穴が、

EOQ=そのまま発注量と考えてしまうことです。

EOQは「目安」であって「指示」ではない

EOQは、

- 最適解を1つ出す

のではなく、 - 考えるための基準点を示す

モデルです。

現場では、

- 最小ロット

- 仕入れ単位

- 発注頻度の制約

- 季節変動

などが必ず存在します。

👉

EOQの結果は

「そのまま使う」のではなく「調整して使う」

という前提が必要です。

EOQは「設計判断の材料」として使う

EOQ計算で大切なのは、

- 数値を当てること

ではなく、 - 在庫の持ち方・発注の考え方を見直すこと

です。

次の章では、

EOQを単体で使わず、他の在庫管理指標とどう組み合わせるか

という視点から整理していきます。

H2-5|【在庫管理視点】EOQの計算式は「判断材料」の1つ

🔍 EOQを在庫管理全体でどう位置づけるか

経済的発注量(EOQ)は、発注量を考えるうえで非常に有効な指標ですが、 それ単体で在庫管理が最適化できるわけではありません。

発注点や安全在庫、運用ルールまで含めて設計しなければ、 欠品や過剰在庫といった問題は繰り返されます。

EOQはあくまで「判断材料の1つ」であり、 在庫管理全体の考え方の中で位置づけて使うことが重要です。

▶︎ 在庫管理とは?仕組み・方法・改善ポイントを体系的に解説

▶︎

在庫管理を仕組みで改善したい方へ|アピス在庫管理システム

在庫が合わない、棚卸が終わらない──。 EOQの計算式は、 ただし重要なのは、 EOQは理論上、 この2つが最もバランスする点を示します。 しかし実務では、 たとえば、 こうした条件を無視して 👉 という状態になります。 そのためEOQは、 このくらいの発注量が合理的そうだ と捉えるのが現実的です。 EOQが示すのは しかし在庫管理では、それだけでは足りません。 現場で本当に困るのは、 という問題です。 つまり、 この3つをセットで設計しないと、在庫は安定しません。 EOQだけを導入すると、 という状態になりがちです。 EOQを理解した次のステップは、 という設計全体の視点です。 EOQはその入口であり、

「tecn」を運営している DXジュン です。

普段は企業の現場課題に寄り添いながら、

tecn では、業務改善のリアルや、Webシステムの仕組み、

そして「技術が生活をちょっと楽しくしてくれる」ような

日常×デジタルのヒントをゆるく発信しています。

現在の注力テーマは 在庫管理のDX化。

SKU・JAN・棚卸・リアルタイム連携など、

現場で役立つ情報を発信しつつ、

自社のクラウド在庫管理システムも開発・提供しています。

🔗 Apice Technology(会社HP)

記事があなたの仕事や生活のヒントになれば嬉しいです。

コメント・ご相談があればお気軽にどうぞ!

そんな「人手頼みの在庫管理」を根本から変える方法を解説しています。

在庫を仕組みで回すための“第一歩”として、こちらの記事もぜひご覧ください。機能はシンプル。でも、使えば業務効率がぐんと上がる。

アピス在庫管理 ― 小規模事業者・店舗のための“ちょうどいいDX”。

手作業から脱却し、在庫の見える化を実現しよう。 アピステクノロジー(株)

在庫管理を改善するうえで非常に有用な考え方です。

**EOQは「答え」ではなく「判断材料」**だという点です。

H3|EOQは最適解ではなく「目安」

理論通りに動かせない制約条件が必ず存在します。実務では制約条件が必ず入る

EOQの数値だけを追いかけると、

「計算は合っているのに、現場では使えない」

という“基準点”を知るためのもの生活にお仕事に、役に立つ関心があるテーマをまとめました。

H3|発注点・安全在庫とセットで考える必要性

「1回あたり、どのくらい発注すると効率がよいか」

という視点だけです。EOQ単体では運用できない理由

次に考えるべき指標への視点転換

在庫管理設計の「土台」に位置づけるのが適切です。生活にお仕事に、役に立つ関心があるテーマをまとめました。

👤 筆者プロフィール|DXジュン(Apice Technology 代表)

Apice Technology株式会社の代表として、20年以上にわたり

Web制作・業務改善DX・クラウドシステム開発に携わっています。

在庫管理システム/予約システム/求人管理/受発注システム/クラウドソーシング など、

中小企業の仕事を“ラクにするツール”を作っています。

🔗 tecn トップページ

🔗 在庫管理システムの機能紹介

コメント